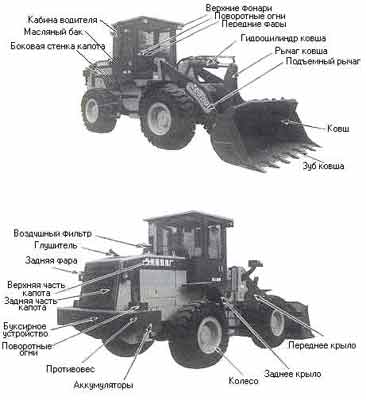

2.Трансмиссия

3.Тормозная система

4.Гидравлическая система

5.Электрооборудование

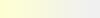

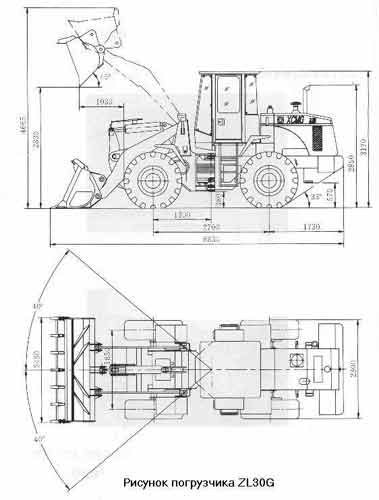

Данная машина является одноковшовым колёсным сочленённым погрузчиком фронтального типа. Применяется на строительных площадках, в портах, на причалах, грузовых терминалах, складах и в других местах. Производит ковшовую погрузку сыпучего грунта, песка, угля, мусора и других сыпучих материалов. Кроме того, может использоваться для буксировки, выравнивания поверхности, сгребания, сваливания и других операций. Машина является универсальной и высокоэффективной строительной техникой.

Особенности погрузчика:

1) Рама с сочленением. Малый радиус поворота, гибкость и универсальность, работа в стеснённых условиях

2) Гидромеханическая трансмиссия. Полное использование мощности и крутящего момента двигателя позволяет развивать высокое буксировочное усилие. Кроме того, погрузчик автоматически переключает передачи сообразно с изменениями дорожных условий. Увеличивается срок службы двигателя и трансмиссии.

3) Автоматическая гидромеханическая коробка передач, гидравлическое управление рабочими органами. Управление лёгкое и удобное, операции выполняются стабильно и надёжно.

4) Внедорожные покрышки низкого давления. Сочленённая рама позволяет приспосабливаться к дорожным условиям, благодаря чему повышается проходимость техники и погрузчик может работать на неровных площадках.

1. Технические параметры

(1) Общие габариты (мм)

|

Длина (Ковш стоит прямо на поверхности)

|

6830

|

|

Ширина (По внешним краям колёс)

|

2300

|

|

Ширина ковша

|

2460

|

|

Высота (По крыше кабины)

|

3170

|

|

Колёсная база

|

2700

|

|

Колея

|

1850

|

|

Минимальный дорожный просвет

|

365

|

(2) Функциональные харакеристики

|

Номинальная грузоподъёмность

|

3000 кг

|

|

Объём ковша

|

1,7 м3

|

|

Снаряжённая масса

|

10,5 т

|

|

Скорость для каждой передачи (км/ч) 1-я передача

|

7,8

|

|

2-я передача

|

13

|

|

3-я передача

|

25

|

|

4-я передача

|

35

|

|

1-я передача заднего хода

|

9,5

|

|

2-я передача заднего хода

|

28

|

|

Максимальное тяговое усилие

|

90 кН

|

|

Максимальный преодолеваемый подъём

|

28

|

|

Угол разгрузки ковша в максимальном верхнем положении

|

45

|

|

Максимальная высота погрузки

|

Более 2800 мм

|

|

Дистанция погрузки

|

Более 1030 мм

|

|

Угол разгрузки ковша в произвольном положении

|

Не менее 45

|

|

Угол поворота ковша назад

|

|

|

Самое низкое положение

|

45

|

|

Транспортное положение

|

48,5

|

|

Самое высокое положение

|

56

|

|

Функция автоматического разравнивания ковшом

|

Есть

|

|

Максимальное подъёмное усилие вскапывания грунта

|

|

|

Максимальное усилие вскапывания ковшом

|

110 кН

|

|

Максимальное усилие вскапывания, передаваемое подъёмными рычагами ковша

|

51 кН

|

|

Максимальная глубина погружения ковша в грунт

|

50 мм

|

|

Время подъёма подъёмных рычагов ковша

|

Менее 6 сек

|

|

Время трёхточечного движения ковша

|

Менее 10 сек

|

|

Минимальный радиус поворота

|

Минимальный радиус поворота

|

|

Размер центра колеса

|

4800 мм

|

|

Угол поворота одной части рамы относительно другой

|

40+/-1

|

|

Угол поперечного хода заднего моста

|

+/-12

|

(3) Двигатель

|

Тип

|

YC610G-610H

|

|

Вид

|

Четырёхтактный жидкостного охлаждения рядный

|

|

Номинальная мощность

|

85 кВт

|

|

Номинальные обороты

|

2300 об/мин

|

|

Максимальный крутящий момент

|

405 Н.м/1400-1600 об/мин

|

|

Номинальный расход топлива

|

235 г/кВт.час

|

|

Расход моторного масла

|

Не более 2 г/кВт.час

|

|

Вид стартера

|

Электрический стартер

|

|

Масса сухого

|

600 +/-20 кг

|

(4) Коробка передач

1. Гидротрансформатор

|

Тип

|

YJ315X

|

|

Вид

|

Однокамерный, с тремя деталями

|

|

Диаметр циркуляционного круга

|

315 мм

|

|

Коэффициент изменения передаточного отношения

|

К=3,2

|

|

Способ охлаждения

|

Циркуляция масла под давлением

|

|

Давление подачи масла

|

560 кРа

|

2. Коробка передач

|

Тип

|

BS428

|

|

Вид

|

С закреплёнными валами, динамического переключения, смена передач механической вилкой, с прямозубыми шестернями постоянного зацепления

|

|

Число передач

|

4 передачи переднего хода / 2 передачи заднего хода

|

|

Передаточное число

|

|

|

1-я передача

|

Вперёд 3,82Назад 3,05

|

|

2-я передача

|

Вперёд 2, 08

Назад 0,87 |

|

3-я передача

|

1,09

|

|

4-я передача

|

0,59

|

|

Рабочее давление коробки передач

|

1078-1471 KPa

|

|

Тип насоса коробки передач

|

CB32

|

|

Производительность насоса коробки передач

|

32 ml/r

|

(3) Передний и задний ведущие мосты

|

Тип ведущих мостов

|

ZL30CA

|

|

Главная передача

|

|

|

Тип

|

Одноступенчатый редуктор с коническими косозубыми шестернями

|

|

Передаточное отношение

|

5,286

|

(4) Мосты и колёса

|

Передний мост

|

Жёстко прикреплённый к раме

|

|

Задний мост

|

Качающийся

|

|

Размер шин

|

17.5-25

|

|

Давление в шинах

|

Передние шины 343 KPaЗадние шины 294 KPa

|

(5) Тормозная система

|

Ножной тормоз

|

Торможение 4-х колёс. Гидравлическая тормозная система с пневмоусилителем. Дисковые тормоза

|

|

Давление воздуха в тормозной системе

|

784-833 KPa

|

|

Ручной тормоз

|

С ручным приводом воздушного клапана ленточного типа

|

(6) Рулевой механизм

|

Тип

|

Сочленённая шарнирная рама, полностью гидравлическое управление

|

|

Марка рулевого механизма

|

BZZ1-400

|

|

Марка насоса рулевого управления

|

CB550

|

|

Производительность рулевого насоса

|

50 ml/r

|

|

Давление в системе

|

9806 KPa

|

|

Гидроцилиндры рулевого управления

|

Ф80х340

|

|

Максимальный угол поворота одной части рамы относительно другой

|

40 влево и вправо

|

(7) Рабочая гидравлическая система управления оборудованием

|

Рабочий маслонасос

|

CBG2100

|

|

Производительность насоса

|

100 ml/r

|

Важнейшие комплектующие либо принципы работы и конструкция систем

1.Двигатель

Применяется двигатель Юйчай YG6105G-640H, его подробная спецификация находится в сопроводительных документах.

2.Трансмиссия

1) Гидротрансформатор

Гидротрансформатор состоит из 3-х важнейших деталей: Насоса, Турбины, Статора

Эти три важнейшие части составляют единую систему, внутри которой циркулирует жидкость. Масло непрерывно подаётся в гидротрансформатор насосом из коробки передач. Только так обеспечивается работа гидротрансформатора и передача через него крутящего момента от двигателя. Кроме того, поток масла в процессе работы отводит тепло от гидротрансформатора.

Масло подаётся масляным насосом на турбину. При этом масляный поток изменяет своё направление. Затем соответствующий крутящий момент передаётся турбиной на выходной вал гидротрансформатора, от которого производится отбор мощности. В гидротрансформаторе в процесс образования крутящего момента помимо насосного и турбинного колёс включён статор. Поток масла, вращающий турбину, ещё обладает значительной остаточной энергией. Статор направляет этот поток обратно на крыльчатку насосного колеса, заставляя её вращаться быстрее, увеличивая тем самым крутящий момент. Поскольку статор связан с гидротрансформатором через обгонную муфту, которая может вращаться только в одном направлении, то, благодаря особой форме лопаток статора и турбины поток масла направляется на обратную сторону лопаток статора. Вследствие этого статор заклинивается и остаётся неподвижным, передавая на вход насоса максимальное количество остаточной энергии масла, сохранившейся после вращения им турбины. При неподвижном статоре крутящий момент, передаваемый гидротрансформатором, максимальный. Гидротрансформатор может работать в таком режиме при трогании с места. По мере роста скорости проскальзывание турбины относительно насоса уменьшается и наступает момент, когда поток масла подхватывает колесо статора и начинает вращать его в сторону свободного хода обгонной муфты. Гидротрансформатор перестаёт увеличивать крутящий момент и переходит в режим обычной гидромуфты.

Турбина всегда имеет скорость меньшую, чем насос. Это соотношение скоростей вращения турбины и насоса уменьшается с увеличением скорости. Когда обороты турбины составляют 80% от оборотов насоса, соотношение вращения турбины и насоса ближе всего к единице. Гидротрансформатор работает как гидромуфта.

2) Коробка динамического переключения передач.

Коробка динамического переключения передач с параллельными валами имеет валы неподвижного типа. Она снабжена многодисковыми гидравлическими фрикционами. Переключение передач происходит без разрыва мощности. Пакеты фрикционов сжимаются под воздействием поршня и давления масла, и разжимаются под воздействием возвратной пружины, когда давление падает. При сжатии фрикционов происходит передача крутящего момента. Вращение передаётся свободно вращающимися на валах шестернями. Шестерни коробки постоянного зацепления. Все шестерни, подшипники и фрикционы коробки смазываются предварительно охлаждаемым маслом.

Коробка имеет три пакета фрикционов. Во время переключения передач, соответствующий пакет фрикционов блокируется с помощью гидроцилиндра. Когда давление в цилиндре падает, диски фрикционов разжимаются.

3) Что следует помнить при эксплуатации автоматической коробки передач.

Так как при стоянке погрузчика масло из гидротрансформатора, радиатора и труб может стечь в картер. Поэтому перед работой необходимо дать двигателю поработать на холостых оборотах и разогреть масло в коробке. Уровень масла контролируется масляным щупом и должен быть между его верхним и нижним делениями.

Внимание: Если двигатель остановить, уровень масла в коробке может подняться. Высота подъёма уровня масла может быть неодинаковой, она зависит от места монтажа АКПП. При удалении масла из автоматической коробки передач может быть слита только часть масла из гидротрансформатора и из коробки передач. При замене масла необходимо заменить либо прочистить масляный фильтр.

Во время чистки фильтра основной масляной магистрали необходимо проследить, чтобы частицы грязи или грязного масла не смогли попасть в маслопроводы. Кроме того, необходимо накрыть колпачком механизм ручного тормоза, чтобы внутрь его не попало масло. При замене фильтра необходимо быть осторожным и не повредить его корпус.

При диагностике уровня масла необходимо соблюдать требования предотвращения чрезвычайных происшествий и аварийных ситуаций. Остановите погрузчик, включите стояночный тормоз, под колёса поставьте противооткатные брусья, рычаг коробки передач установите в нейтральное положение.

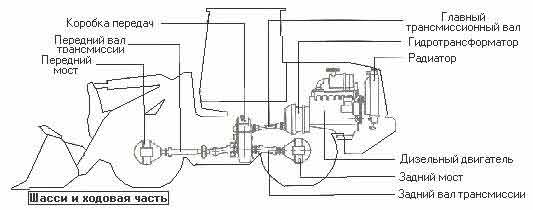

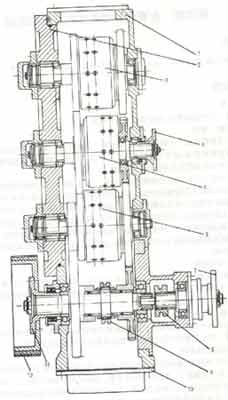

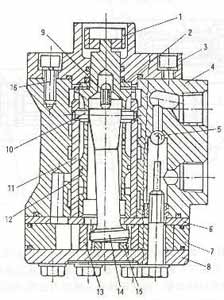

Рисунок 4 Коробка передач

1. Корпус

2. Большая торцевая крышка

3. Вал заднего хода в сборе

4. Фланец входного вала

5. Входной вал в сборе

6. Средний вал в сборе

7. Фланец выходного вала

8. Скользящая втулка освобождения заднего моста

9. Зубчатая втулка высокой и низкой передачи

10. Масляный картер

11. Передний выходной фланец

12. Ленточный тормоз

Рычаг коробки передач необходимо установить в нейтральное положение (N), и только после этого допускается запускать двигатель. Для обеспечения безопасности предлагается не снимать машину с ручного тормоза до начала движения. Перед началом движения вперёд снимите машину с ручного тормоза. При движении накатом категорически запрещается переводить рычаг АКПП в нейтральное положение. При остановке погрузчика включите стояночный тормоз. Перед тем как оставить машину без присмотра, установите под колёса противооткатные брусья во избежание непредвиденных ситуаций. При длительных стоянках переводите рычаг АКПП в нейтральное положение. Если машина остановлена, но двигатель по прежнему приводит коробку передач, то в таком случае, двигатель может автоматически выключиться. Кроме того возможно, что машина будет медленно двигаться по ровной поверхности. Это происходит из за того, что гидротрансформатор продолжает выдавать достаточный крутящий момент на колёса при нейтральном положении рычага коробки передач. Поэтому необходимо пользоваться тормозом. Рекомендуется включать передачи последовательно и не перескакивать через них при движении погрузчика. При торможении обороты двигателя могут резко с низких подняться до высоких. Это в особенности характерно при переключении через передачу. Скорость оборотов двигателя резко изменяется. Это крайне вредно и опасно для двигателя. Переключаться с низкой передачи допускается при самых высоких допустимых оборотах двигателя. В случае необходимости, если нужно заглушить двигатель, допускается переключение вверх на низких оборотах двигателя. Если при сравнительно высокой скорости необходимо включить заднюю передачу, прежде погасите скорость погрузчика. Скорость движения задним ходом не может превышать 10 км/час. Если позволяет ситуация, необходимо пользоваться только 1-й и 2-й передачами. При буксировке погрузчика скорость буксировки не должна превышать10 км/час, расстояние буксировки не должно быть больше 10-ти км. В противном случае возможен выход из строя АКПП. Перевозка на значительные расстояния осуществляется на грузовых платформах. Нормальная рабочая температура гидротрансформатора равна 80-110С. Допустима кратковременная температура 115С. Если температура ГТ превысила 120С, необходимо остановить машину. Дать машине поработать на холостом ходу с оборотами 1200-1500 об/мин. Проверить и убедиться, что нет утечек масла. В таких условиях температура гидротрансформатора быстро снижется (за 2-3 мин). Если этого не произойдёт, значит произошла поломка. Следует устранить неисправность и после этого возобновить работу. Если обнаружена неисправность работы коробки передач, необходимо остановить машину и вызвать дипломированного специалиста. 4) Ведущие мосты Передний мост погрузчика крепится жёстко, задний мост качается на раме. Для увеличения тяговых характеристик и для улучшения рабочих характеристик применяется привод на четыре колеса. Ведущие мосты состоят из балки и главной передачи (включая редуктор), полуосей, колесных редукторов и других деталей. Балки мостов крепятся к раме. Они воспринимают нагрузку от рамы и передают её на колёса. Кроме того балки являются несущими кожухами для главной передачи (включая редуктор), полуосей, колесных редукторов и других деталей. Главная передача представляет собой одноступенчатый редуктор с косозубыми коническими шестернями. Основное предназначение главной передачи – увеличивать крутящий момент, снижать скорость вращения, передаваемого коробкой передач и вращать колёса в прямую и обратную стороны. Дифференциал состоит из двух конических шестерён, закреплённых на полуосях, крестовины и четырёх шестерен сателлитов, правого и левого кожухов дифференциала. Дифференциал передаёт неодинаковое вращение на левое и правое колёса и распределяет крутящий момент по полуосям. Правая и левая полуоси полностью разгруженные плавающие. Они передают крутящий момент от главной передачи через дифференциал на колесные редукторы. Колёсные редукторы планетарного типа. Шестерни с внутренними зубьями закреплены на несущих валах. Шестерни с внутренними зубьями находятся в зацеплении с внутренними шестернями. Их кронштейны крепятся к колёсам. Крутящий момент передаётся на колёса через полуоси и колесные редукторы. Колесные редукторы служат для увеличения крутящего момента и для снижения скорости вращения. Это обеспечивает необходимую рабочую скорость. Колёса – важнейшая часть ходовой части погрузчика. Применяются шины размера 17.5-25. Шины широкопрофильные низкого давления. Они имеют большой размер поперечного сечения, гибкость и упругость, малое удельное давление на грунт. Благодаря этому обеспечивается высокая грузоподъёмность и проходимость.

Предназначение тормозной системы заключается в быстрой остановке погрузчика. Тормозная система может работать и останавливать погрузчик как на ровной поверхности, так и на уклонах. Погрузчик снабжён двумя тормозными системами:

1) Рабочая тормозная система: Применяется в обычных ситуациях для остановки и замедления при движении и при работе. Тормоза четырёх колёс сухие дисковые гидравлические с пневмоусилителем. Обеспечивается равномерность торможения и срабатывания тормозных механизмов. Тормоза отличаются безопасностью, надёжностью, простотой конструкции, удобством обслуживания и ремонта и другими преимуществами. Зазоры между дисками и колодками корректируются автоматически и не нуждаются в регулировках. Тормоза хорошо рассеивают излишнее тепло, имеют длительный ресурс и работают бесшумно.

2) Система торможения для экстренных ситуаций: Применяется для удержания заторможенного погрузчика на ровной поверхности и на уклонах, кроме того, служит для экстренного торможения и остановки погрузчика при выходе из строя рабочей тормозной системы. Когда давление в пневмосистеме недостаточное (ниже 0,45 Мра), эта система вступает в действие автоматически. Погрузчик может быть экстренно остановлен. Это повышает безопасность и надёжность.

3) Основные части

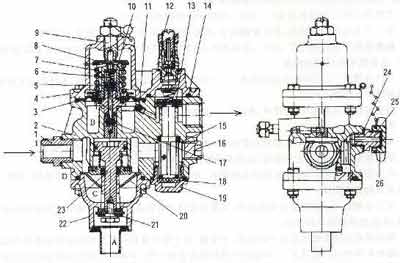

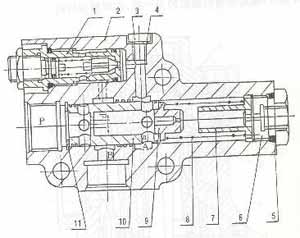

(1) Многофункциональный разгрузочный клапан Многофункциональный разгрузочный клапан отделяет воду от масла и является составным сложным клапаном регулятора воздушного давления. Функции данного клапана заключаются в следующем: Он автоматически регулирует рабочее давление воздуха в тормозной системе и держит его номинальное значение. Этот клапан обеспечивает безопасность работы тормозной системы. Отделяет воду, масло и примеси из сжатого воздуха, и при помощи функции разгрузки производит автоматический сброс. При помощи вращения барашковой гайки можно накачивать шины и др. Многофункциональный разгрузочный клапан в основном состоит из корпуса, верхней и нижней крышек. Внутри клапана разделённая полость для отделения воды и масла, фильтрующий элемент 15, обратный клапан 13, предохранительный клапан 12, а также детали регулировки давления воздуха, детали дренажного клапана сброса давления и жидкостей. Конструкция клапана приводится на рисунке:

Рисунок 5 Многофункциональный разгрузочный клапан

1. Штуцер подсоединения трубопровода

2. Резьбовое отверстие под втулку

3. Мембрана

4. Верхняя крышка

5. Верхний регулировочный клапан

6. Внутренняя пружина

7. Регулировочная пружина

8. Седло регулировочной пружины

9. Регулировочный винт

10. Управляющий поршень

11. Клапан регулировки потока

12. Предохранительный клапан в сборе

13. Обратный клапан

14. Кольцевая прокладка

15. Фильтрующий элемент

16. Заглушка

17. Нижний регулировочный клапан

18. Фильтрующая войлочная прокладка

19. Резьбовая головка фильтра

20. Отстойник для масла

21. Дренажный клапан сброса воды

22. Нижний кожух

23. Поршень сброса воздуха

24. Герметизирующая прокладка

25. Соединительный штуцер

26. Барашковая гайка

Клапан регулировки давления воздуха многофункционального разгрузочного клапана состоит из управляющего поршня 10, верхнего регулировочного клапана 5, нижнего регулировочного клапана 17, регулировочной пружины 7, регулировочного винта 9, и мембраны 3. Полость ниже мембраны соединяется с пневмопроводом системы при помощи штуцера регулировки потока 11. Отверстие нижнего регулировочного клапана 17 соединяется с полостью «D» дренажного клапана сброса воздуха и жидкостей. Основные детали дренажного клапана сброса воздуха и жидкостей – это поршень сброса воздуха 23, дренажный клапан сброса воды 21, а также нижний кожух 22, седло клапана, тарелка клапана, пружина клапана. Соединительные отверстия верхней части многофункционального разгрузочного клапана – это входное отверстие компрессора для сжатого воздуха I, отверстие баллона сжатого воздуха «О», дренажное отверстие для воздуха и жидкостей А.

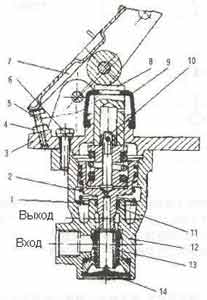

(2) Тормозной клапан

Работа тормозного клапана заключается в следующем: Нужно надавить на педаль тормоза 7, педаль надавит на шток и шток сожмёт вниз уравнительную пружину 10, пружина приведёт в действие поршень 11, откроется клапан 13, начнёт поступать воздух из баллона сжатого воздуха. Воздух пойдёт через клапан и выпускное отверстие на исполнительные механизмы передних и задних колёс и на насос усилителя. Когда педаль тормоза будет отпущена, усилие на поршень ослабнет до минимума, поршень под действием пружины и давления воздуха поднимется, клапан закроется, прервётся подача воздуха из баллона, воздух из магистрали насоса усилителя будет стравлен наружу. Одновременно с этим торможение прекратится.

Рисунок 6 Тормозной клапан

1. Седло пружины

2. Пружина

3. Кронштейн

4. Гайка

5. Винт

6. Болт

7. Тормозная педаль

8. Шток

9. Пыльник

10. Уравнительная пружина

11. Поршень

12. Корпус клапана

13. Клапан в сборе

14. Клапан выпуска воздуха в сборе

Гидравлическая система погрузчика ZL30G состоит из рабочей гидравлической системы и гидравлической системы рулевого управления.

1. Рабочая гидравлическая система

(1) Принцип работы системы:

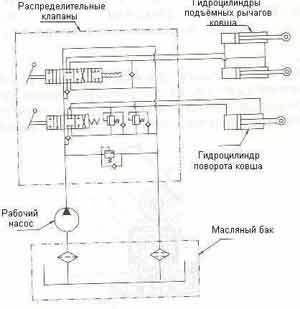

Рабочая гидравлическая система служит для изменения положения ковша и подъёмных рычагов. Основные части системы: рабочий насос, многоканальный клапан переключения, предохранительный клапан двойного действия, гидроцилиндра поворота ковша по его продольной оси, гидроцилиндров подъёмных рычагов ковша, масляного бака, маслопроводов и др. Принцип работы рабочей гидравлической системы показан на рисунке 7:

Когда переключательные клапаны подъёмных рычагов ковша и поворота ковша блока распределительных клапанов находятся в среднем положении, масло, под давлением нагнетаемое рабочим насосом, проходит блок распределительных клапанов и возвращается непосредственно в масляный бак. Передние и задние полости гидроцилиндров подъёмных рычагов ковша и поворота ковша перекрыты, ковш и подъёмные рычаги находятся в исходном положении. Управлением переключательным клапаном подъёмных рычагов ковша можно поднимать, опускать ковш, переводить ковш в состояние свободного качания. Управлением переключательным клапаном поворота ковша можно наклонять ковш назад и вперед вокруг его продольной оси. В передней и задней камерах гидроцилиндра поворота ковша установлены предохранительные клапаны двойного действия. Они исключают нескоординированность работы штока цилиндра.

(2) Основные детали и их описание:

1) Шестерёнчатый насос

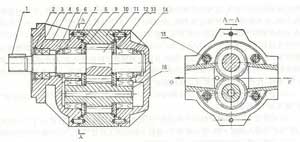

В автопогрузчике ZL30G применяется шестерёнчатый масляный насос CBG. Это насос с камерами для перекачки масла постоянного объёма, расположенными вдоль внешней стороны зубчатых колёс вне зоны зацепления (См. рис 4-5).

В насосе установлены полностью аналогичные ведущее зубчатое колесо 11 и ведомое колесо 16. Кроме того, насос состоит из передней крышки 4, уплотнительного кольца 5, подшипников 6, шлицевого вала 7, боковых пластин 9, корпуса насоса 10, уплотнительной шайбы 12, задней крышки 14 и др. Между шестернями и боковыми пластинами есть определённый осевой зазор. Насос целиком скрепляется болтами 15.

На рисунке вал насоса вращается в левую сторону. В дальнейшем принцип работы будет описываться для левого вращения насоса.

Электродвигатель и другие источники вращения через вал со шпонкой приводят ведущую шестерню маслонасоса 11. Ведущая шестерня вращается против часовой стрелки, ведомая шестерня – по часовой стрелке. В полостях насоса при этом образуется разрежение, масло всасывается через вход «Р», проталкивается вращающимися шестернями и выталкивается через выход «О». После этого масло под давлением поступает в масляную магистраль.

Рисунок 8

1. Шпонка

2. Уплотнительная шайба

3. Сальник

4. Передняя крышка

5. Уплотнительное кольцо

6. Подшипник

7. Шпилька

8. Кольцевая прокладка

9. Боковая пластина

10. Корпус насоса

11. Ведущая шестерня

12. Уплотнительная шайба

13. Уплотнительная прокладка

14. Задняя крышка

15. Болт

16. Ведомая шестерня

2) Многоканальный управляющий клапан (Распределительный клапан)

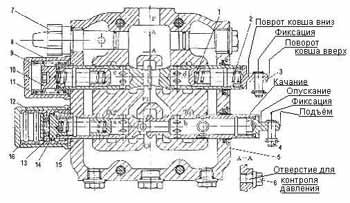

Многоканальный управляющий клапан состоит из трёх основных частей: управляющего клапана поворота ковша, управляющего клапана подъёмных рычагов ковша, предохранительного клапана. Клапан изменяет направление потока масла для его подачи в гидроцилиндр поворота ковша и гидроцилиндры подъёмных рычагов ковша. Вследствие чего положение ковша может меняться согласно конкретным условиям работы. Рисунок многоканального управляющего клапана приводится ниже (Рис. 9):

Рисунок 10 Устройство многоканального управляющего клапана

1. Обратный клапан

2. Пружина

3. Золотниковый клапан поворота ковша

4. Штуцер

5. Корпус клапана

6. Заглушка (подключение манометра)

7. Предохранительный клапан

8. Торцевая крышка

9. Тарелка пружины

10. Поршень возврата ковша в исходное

11. Пружина

12. Торцевая крышка

13. Стальной шарик

14. Поршень возврата подъёмных рычагов ковша в исходное

15. Золотниковый клапан подъёмных рычагов ковша

16. Внутренняя удерживающая гильза

А) Принцип работы многоканального переключательного клапана:

Среди многоканальных переключательных клапанов многоканальный переключательный клапан ковша является 3-х позиционным 6-ти ходовым клапаном. Он служит для выполнения трёх операций: наклоняет ковш вперёд и назад, удерживает ковш. Многоканальный переключательный клапан подъёмных рычагов ковша является 4-х позиционным 6-ти ходовым клапаном. Он выполняет 4 операции: подъём и опускание ковша, фиксация ковша, свободное качание. Предохранительный клапан удерживает давление в системе на требуемом уровне, когда давление превышает номинальное значение, клапан открывается и сбрасывает масло обратно в масляный бак. Это предохраняет детали клапана от повреждения высоким давлением. Клапан имеет входное отверстие «Р» и выходное отверстие «О». Отверстия «А1» и «В1» соответственно для большой и малой камер гидроцилиндра ковша, отверстия «А2» и «В2» служат для большой и малой камер гидроцилиндров подъёмных рычагов ковша соответственно. Правая и левая стороны масляного канала симметричны друг относительно друга, среднее положение соответствует функции разгрузки давления. Таким образом, клапан имеет 3-х канальную конструкцию. С помощью переключательного клапана изменяется направление масляного потока и гидравлического усилия, производится сброс усилия, снижается сопротивление обратной масляной магистрали. Каждый клапан многоканального переключательного клапана снабжён в свою очередь обратным клапаном, который устанавливается у штока клапанов. Обратный клапан предотвращает течение масла обратно в направлении к масляному баку. Благодаря этому исключаются «клевки» при работе погрузчика. Кроме того, подпорное давление обратной магистрали, которое получается благодаря этому, также стабилизирует работу системы.

(1) Среднее вертикальное положение: золотниковый клапан поворота ковша, золотниковый клапан подъёмных рычагов ковша находятся в среднем положении, масло, подаваемое насосом, возвращается обратно в масляный бак из выхода «Р», через отверстие «Р1» и «О».

(2) Поднимание подъёмных рычагов ковша: Золотниковый клапан подъёмных рычагов ковша перемещается вправо и перекрывает полость «О». Масло из полости «Р1» поступает в отверстие «а», открывает обратный клапан, и через отверстие «А2» поступает в нижнюю камеру гидроцилиндра. Подъёмные рычаги движутся вверх. Масло из верхней камеры гидроцилиндра через отверстия «В2», «б» и полость «О» поступает обратно в масляный бак.

(3) Опускание подъёмных рычагов ковша: Золотниковый клапан подъёмных рычагов ковша перемещается влево (см. схему) и перекрывает полость «О». Масло из полости «Р1» поступает в отверстие «в», и через отверстие «В2» поступает в верхнюю камеру гидроцилиндра. Подъёмные рычаги опускаются. Масло из нижней камеры гидроцилиндра идёт через отверстия «А2», «а», открывает обратный клапан и поступает обратно в масляный бак.

(4) Свободное качание ковша: Золотниковый клапан подъёмных рычагов ковша перемещается влево (см. схему). В это время отверстия «А2», «В2» сообщаются с полостями «б», «О» и «Р1». Верхняя и нижняя полости гидроцилиндра сообщаются между собой. Давление масла остаётся низким. Ковш принимает произвольное положение и приспосабливается к неровностям и другим внешним влияниям на него, возникающим при работе.

(5) Поворот ковша вперёд: Золотниковый клапан поворота ковша перемещается вправо и перекрывает полости «Р1» и «О». Масло под давлением из полости «Р» поступает в отверстие «с», открывает обратный клапан и через отверстие «А» поступает в заднюю камеру гидроцилиндра. Ковш вокруг своей оси поворачивается вперёд. Масло из передней камеры гидроцилиндра проходит отверстие «В1», поступает в отверстие «д», открывает обратный клапан и поступает обратно в масляный бак.

(6) Поворот ковша назад: Золотниковый клапан поворота ковша перемещается влево и перекрывает полости «Р1» и «О». Масло под давлением из полости «Р» поступает в отверстие «д», открывает обратный клапан и через отверстие «В1» поступает в переднюю камеру гидроцилиндра. Ковш вокруг своей оси поворачивается назад. Масло из задней камеры гидроцилиндра проходит отверстие «А1», поступает в отверстие «с», открывает обратный клапан и поступает обратно в масляный бак. Когда давление на золотниковый клапан поворота ковша прекращается, золотниковый клапан под действием возвратной пружины переходит в исходное положение. Это соответствует среднему положению (Удержание).

Б) Особенности конструкции многоканального переключательного клапана:

Два многоканальных переключательных клапана последовательно связаны. Выходное отверстие золотникового клапана подъёмных рычагов ковша последовательно связано с масляными каналами золотникового клапана поворота ковша. Отверстия обратного тока масла в масляный бак у двух золотниковых клапанов непосредственно соединяются с общей обратной масляной магистралью. При помощи связи маслопроводов получается так, что при перемещении рычага управления переключательным клапаном поворота ковша, входная магистраль переключательного клапана подъёмных рычагов ковша перекрывается. Если одновременно переместить оба рычага управления переключательными клапанами, гидроцилиндр ковша работает всегда. Если нужно, чтобы работали гидроцилиндры подъёмных рычагов ковша, то необходимо переместить рычаг управления переключательным клапаном поворота ковша в среднее положение. Поэтому считается, что возвратная магистраль переключательного клапана поворота ковша обладает приоритетом. Она обеспечивает первоочередное поступление масла в переключательный клапан поворота ковша. Этот способ связи клапанов даёт возможность оператору погрузчика при работе управлять с помощью единственного рычага. Так же можно легко приспособиться к различным условиям работы. (Во время управления погрузчиком, когда рычаг управления переключательным клапаном подъёмных рычагов ковша перемещён в положение подъёма, включением рычага управления переключательным клапаном поворота ковша, можно поворачивать ковш. Если рычаг управления переключательным клапаном поворота ковша будет в среднем положении, то подъёмные рычаги ковша будут подниматься. Если рычаг управления переключательным клапаном поворота ковша подать в противоположную сторону, то вместо подъёма рычагов ковша, ковш повернётся в противоположную сторону. Таким образом производится управление согласно различным условиям работы), так снижается сопротивление при операциях и повышается эффективность работы.

3) Гидроцилиндры

(1) Гидроцилиндры подъёмных рычагов: Гидроцилиндры, используемые для данного фронтального погрузчика одноступенчатые двустороннего действия. Цилиндры имеют один шток и одну гильзу, штоки цилиндров двухстороннего действия.

Основные детали гидроцилиндров подъёмных рычагов: гильза цилиндра, шток цилиндра, поршень, стопорное кольцо, крышки, направляющая втулка, сальники и др. Для снижения трения и предохранения от износа внутренней поверхности цилиндров поршень цилиндра снабжён кольцами. В месте присоединения поршня и штока устанавливается кольцевая уплотнительная прокладка, зазор между поршнем и гильзой цилиндра герметичный. В передней части цилиндров установлены сальники и манжеты, предотвращающие попадание пыли в цилиндр. Они не дают разного рода грязи попасть внутрь цилиндра.

Когда рычаг управления переводится в положение подъёма, масло поступает в большую полость цилиндра, поршень приводится в движение, шток выталкивается наружу. Масло из малой полости цилиндра поступает обратно в масляный бак. При помощи рычагов управления подъёмные рычаги могут переводиться в режим опускания и свободного колебания.

(2) Гидроцилиндр ковша

Гидроцилиндр ковша также одноступенчатый двустороннего действия. Его конструкция аналогична конструкции гидроцилиндров подъёмных рычагов. Когда рычаг управления переводится в положение наклона ковша назад, масло под давлением поступает в большую полость цилиндра, поршень приводится в движение, шток выталкивается наружу и при помощи рычага ковша поворачивает ковш. Полость цилиндра, которая выполняет операцию наклона ковша назад, самая большая, поэтому она развивает наибольшее усилие, используемое при взрывании грунта. Наклон ковша вперёд выполняется аналогично.

(3) Диагностика и регулировка систем

При обычной диагностике на рабочей площадке необходимо проверить гидравлическую систему, осуществив подъём и опускание подъёмных рычагов ковша, поворот ковша. Проверяется работа распределительного клапана, работа предохранительных клапанов двойного действия, для чего производится сброс давления, проверка провисания ковша под тяжестью и др.

1) Повременная диагностика

Ковш при номинальной нагрузке опустить в крайнее низкое положение, дизельный двигатель и гидравлика работают с нормальной рабочей температурой, нажать педаль акселератора, вывести двигатель на режим номинальных оборотов, проверить работу распределительного клапана при помощи рычагов управления. Время подъёма ковша из самого низкого в самое верхнее положение не должно превышать 7-ми секунд.

Дизельный двигатель на оборотах холостого хода. Перевести рычаг распределительного клапана в положение опускания. Порожний ковш должен опуститься в крайнее низкое положение за 4 секунды.

При самом верхнем поднятии ковша время его поворота из одного крайнего положения в другое не должно превышать 2-х секунд.

2) Диагностика давления

(1) Диагностика максимального рабочего давления в системе

Отвинтите резьбовую заглушку распределительного клапана над входной масляной трубкой. Подсоедините манометр с градуировкой 25 Мра, поднимите подъёмные рычаги ковша в горизонтальное положение. Дизельный двигатель и гидравлика работают с нормальной рабочей температурой, двигатель на номинальных оборотах. Приведите в действие золотниковый клапан поворота ковша распределительного клапана, подайте ковш назад, проверьте показания манометра. Давление должно быть равно 16 Мра. Если давление другое, необходимо отрегулировать предохранительный клапан распределительного клапана.

(2) Диагностика и регулировка давления предохранительного клапана двойного действия a. Диагностика и регулировка давления предохранительного клапана двойного действия большой полости гидроцилиндра ковша

Отвинтите резьбовую заглушку распределительного клапана над входной масляной трубкой. Подсоедините манометр с градуировкой 25 Мра, поднимите подъёмные рычаги ковша в крайнее высокое положение. Дизельный двигатель и гидравлика работают с нормальной рабочей температурой, двигатель на оборотах холостого хода. Приведите в действие золотниковый клапан поворота ковша распределительного клапана, подайте ковш максимально вперёд, затем верните ковш в среднее положение. После этого при помощи золотникового клапана подъёмных рычагов ковша опустите рычаги в крайнее низкое положение. Показания манометра должны быть равны 17,5 Мра. Если давление не соответствует норме, необходимо отрегулировать клапан.

b. Диагностика и регулировка давления предохранительного клапана двойного действия малой полости гидроцилиндра ковша

Отвинтите резьбовую заглушку распределительного клапана над входной масляной трубкой. Подсоедините манометр с градуировкой 16 Мра, поднимите подъёмные рычаги ковша в горизонтальное положение. Дизельный двигатель и гидравлика работают с нормальной рабочей температурой, двигатель работает на оборотах холостого хода. Приведите в действие золотниковый клапан поворота ковша распределительного клапана, подайте ковш максимально вперёд, подайте вверх подъёмные рычаги ковша. Показания манометра должны быть равны 8 Мра. Если давление не соответствует норме, необходимо отрегулировать клапан.

2. Гидравлическая система рулевого управления

Гидравлическая система рулевого управления служит для управления погрузчиком. Она обеспечивает прямолинейное движение и изменение направления.

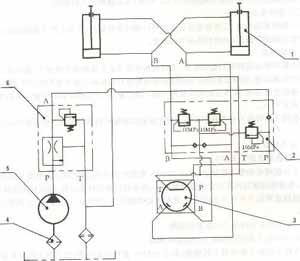

(1) Принцип работы:

Во фронтальном погрузчике ZL30G применяется гидравлическая система изменения направления движения. Её основные компоненты: масляный насос рулевого управления, однопоточный клапан стабилизации и распределения потоков, полностью гидравлический циклоидальный рулевой механизм, гидроцилиндры шарнирного сочленения рамы, масляный фильтр, масляный бак и др. Принципиальная схема изображена на рисунке 8.

Масло, поступающее от масляного насоса рулевого управления, проходит однопоточный клапан стабилизации и распределения потоков, и в определённом стабилизированном количестве поступает в рулевой механизм. Когда рулевое колесо не вращается, масло через внутреннюю полость золотника клапана поступает обратно в масляный бак.

При вращении рулевого колеса масло из масляного насоса минует следящий клапан рулевого управления и поступает в «Дозатор» рулевого механизма (ротор и статор шестерёнчатого зацепления). Масло в соответствии с углом поворота рулевого колеса толкает ротор, и отмеренном количестве в левую либо правую полость гидроцилиндра. Гидроцилиндр приводит в движение шарнирное сочленение рамы, машина выполняет поворот, масло из нерабочей полости гидроцилиндра сбрасывается в масляный бак.

На корпусе клапана рулевого управления установлен ещё один комплексный клапан рулевого управления (Блок клапанов). Он соединяется с масляным насосом и клапаном рулевого управления. Он обеспечивает работу в нормальном режиме при номинальном давлении во всей системе рулевого управления и в рулевом механизме. В то же время он выполняет предохранительные функции по отношению к поворотным гидроцилиндрам, соединительным масляным магистралям и насосу рулевого управления.

Рисунок 11

(2) Важнейшие компоненты:

1) Полностью гидравлический циклоидальный механизм рулевого управления типа BZZ1-400 (См. рис. 12):

Полностью гидравлический рулевой механизм состоит в основном из: следящего клапана рулевого управления и деталей циклоидального зацепления. Следящий клапан состоит из корпуса, гильзы клапана, золотника клапана и возвратной пружины. Он контролирует и управляет потоками масла в системе рулевого управления. Пара циклоидального зацепления клапана состоит из ротора, статора, соединительного вала и запора. Во время осуществления динамического управления он играет роль дозатора количества масла. Он обеспечивает точную дозировку масла, поступающего в цилиндры и точное соотношение количества масла относительно угла поворота рулевого колеса. Когда насос не подаёт масло (управление с помощью мускульной силы), он играет роль ручного насоса.

Во время поворота рулевого колеса приходит в движение и начинает вращаться золотник клапана 12. Сжимающее усилие начинает действовать на возвратную пружину 9. Ротор 13 и гильза клапана 11 какое-то мгновение не будут действовать. Когда угол поворота станет больше 15-ти градусов, откроется отверстие дозатора, которое сообщается с рулевыми гидроцилиндрами. Масло под давлением станет вращать ротор, и поступит в гидроцилиндр изменения направления движения. Масло из противоположного конца цилиндра поступит обратно, и через верхнее отверстие следящего клапана по каналу вернётся в масляный бак. Углом поворота рулевого колеса определяется количество масла, поступающего в гидроцилиндры поворота погрузчика. Тем самым определяется угол поворота и положение двух частей рамы друг относительно друга. Одновременно с этим, во время вращения ротора будет приведён в движение соединённый с ротором сцепной вал 14. Так как сцепной вал и запор гильзы клапана 10 соединены вместе, гильза также начнёт синхронное вращение. И когда угол поворота ротора придёт в соответствие с углом поворота рулевого колеса, гильза клапана вернётся в среднее положение. Канал подвода масла в гидроцилиндры поворота перекроется, поток масла прекратится.

Когда рулевое колесо не вращается, гильза клапана 11, золотник 12 под действием возвратной пружины удерживаются в среднем положении. Масло из золотника и малого отверстия торцевой части гильзы клапана поступает во внутреннюю полость золотника и по обратной магистрали возвращается в масляный бак. Корда двигатель заглушен, масляный насос останавливается, рулевое колесо через рулевой вал, гильзу клапана, сцепной вал сообщает вращение ротору. При этом ротор и статор выполняют роль ручного насоса. Масло из одной полости гидроцилиндра возвращается в масляный бак, вбирается обратным клапаном и затем снова поступает в противоположную полость гидроцилиндра поворота. Погрузчик поворачивает при статическом давлении масла.

Рисунок 12 Конструкция полностью гидравлического механизма рулевого управления

1. Соединительная головка

2. Стопорное кольцо

3. Передняя крышка

4. Корпус клапана

5. Стальной шарик

6. Разделительная пластина

7. Статор

8. Задняя крышка

9. Возвратная пружина

10. Запор

11. Гильза капана

12. Золотник клапана

13. Ротор

14. Сцепной вал

15. Ограничитель

16. Болт

2) Принцип работы блока клапанов

Основные детали блока клапанов: предохранительный клапан (сливной клапан), перегрузочный

клапан двойного действия (демпфирующий клапан), клапан подпитки. Обратный клапан у входного отверстия для масла блока клапанов. Масло под давлением поступает из масляного насоса рулевого управления, проходит через обратный клапан и поступает в приёмное отверстие рулевого механизма. Согласно тому, что требуется, масло может поступать через отверстие «А» либо отверстие «В» рулевого механизма в гидроцилиндры шарнирного сочленения рамы. Масло толкает шток цилиндров, погрузчик поворачивает.

Предохранительный клапан состоит из золотника, пружины регулировки давления, регулировочного винта и др. Он установлен на корпусе клапанов сверху и соединён с входным отверстием для масла и с отверстием обратного сброса масла в бак. Когда давление масла в рулевом механизме превысит номинальное значение, предохранительный клапан откроется, сбросит избыточное масло и снизит давление. Он защищает систему от перегрузки и предохраняет гидроцилиндры рулевого управления, маслопроводы от повреждений. Когда давление масла в системе снизится до номинального значения, предохранительный клапан закроется. Таким образом поддерживается номинальное давление и бережётся ресурс масляного насоса.

Когда во время поворота гидроцилиндр поворота неожиданно встречает значительное внешнее сопротивление, в результате чего в одной из полостей гидроцилиндра давление на короткое мгновение может скачкообразно возрасти, то это давление превзойдёт порог открытия перегрузочного клапана двойного действия. Перегрузочный клапан откроется, произойдёт сброс масла и снижение давления. Таким образом маслопроводы предохраняются от повреждения высоким давлением. В тоже время, когда в противоположной камере гидроцилиндра возникнет разряжение, сработает клапан подпитки и подаст масло в камеру, в которой на короткое мгновение возник недостаток давления. Таким образом исключаются скачки давления, шумность, эрозия и другие неприятности.

Если дизельный двигатель внезапно заглохнет, масляный насос рулевого управления также прекратит работать. Тогда перекроется обратный клапан. Масло в системе будет работать по замкнутому циклу, давление сохранится. Поворот будет осуществляться вручную при заглушенном двигателе.

3) Клапан односторонней стабилизации

Клапан односторонней стабилизации обеспечивает стабильность требуемого количества текущего масла в рулевом механизме, когда меняется количество масла, подаваемого масляным насосом, и меняется нагрузка на гидравлическую систему. Стабилизируется количество масла в гидравлической системе, достаточное для осуществления процесса управления. Такие клапаны могут быть следующих типов: разделяемого потока, постоянного потока, внешнего управления гидравлической жидкостью и др. В данном автопогрузчике применён клапан постоянного управления. Его конструкция показана на рисунке 13:

Масляный насос подаёт масло в полость «Р». Часть масла выходит из полости «А» через отверстие изменяемой проходимости «д», отверстие «а» и подаётся для использования в гидравлической системе рулевого механизма. Другая часть масла подаётся через отверстие изменяемой проходимости «б». Если используется устройство разделения потоков, то эта часть масла используется в гидравлической системе органов рулевого управления. В устройстве постоянного масляного потока масло, подаваемое через отверстие «б» пойдёт обратно в масляный бак через полость «В». Если давление в гидравлической системе рулевого управления станет чрезмерно высоким, откроется предохранительный клапан, масло из масляного канала с мерной градуировкой через полость «В» вернётся в масляный бак.

Когда количество масла, подаваемого в отверстие полости «Р» будет меньше стабильного весового уровня, то всё масло целиком пойдёт через отверстие изменяемой проходимости и отверстие «а», и поступит в систему рулевого управления из полости «А». Отверстие изменяемой проходимости «б» будет закрытым. Когда количество масла превысит стабильный весовой уровень, отверстие «б» откроется. Избыточное масло после сброса поступит в отверстие полости «В», разница давлений до и после отверстия изменяемой проходимости останется без изменения, поэтому поток масла через отверстие изменяемой проходимости «а» в полость «А» останется без изменений.

Когда при работе системы рулевого управления поднимется давление в полости «А» и в отверстии данной полости, в полости «В» будет разряжение. Золотник клапана переместиться с тем, чтобы уменьшить отверстие изменяемой проходимости «б». Отверстие «б» уменьшится, золотник клапана сохранит разницу давления до и после отверстия изменяемой проходимости такой, какая была при первоначальном сечении отверстия изменяемой проходимости. Поэтому поток масла через отверстие полости «А» по-прежнему останется без изменений.

4) Масляный насос рулевого управления и гидроцилиндры рулевого управления

Масляный насос рулевого управления является источником подачи масла с систему рулевого управления. Масляный насос шестерёнчатого типа. Его конструкция и принцип работы аналогичны насосу рабочей гидравлической системы (см. выше).

Гидравлические цилиндры рулевого управления – это исполнительные механизмы системы рулевого управления. Применены одноступенчатые гидроцилиндры двойного действия. Их устройство и принцип работы аналогичны гидроцилиндрам подъёмных рычагов (см. выше). 3) Обслуживание и сервис системы

1. Следите за чистотой масла гидравлической системы. При фильтрационном отношении В (бета) = 75 и выше, чистота фильтрационного элемента, впитывающего масло, должна быть не менее 400 um, чистота фильтрационного элемента возврата масла должна быть не менее 50 um.

2. После определённого периода эксплуатации автопогрузчика необходимо провести периодическую проверку гидравлической жидкости. Когда чистота масла будет меньше 10-ти градусов по стандарту NAS1638 (Для IOS4406 требование 19/16), необходимо очистить масло фильтрацией либо заменить. По достижении ресурса 1200 часов, масло меняется в обязательном порядке. Способ замены масла производится следующим образом:

a. Повернуть ковш в верхнее положение и поднять рычаги ковша в крайнее высокое положение. Заглушить двигатель. Затем повернуть ковш вниз и опустить рычаги ковша под действием их собственного веса, так, чтобы всё масло из системы вытекло.

b. Необходимо сливать масло, когда оно не остыло, для того, чтобы удалить шлаки и осадок.

c. Открыть сливную горловину масляного бака и сливные шланги в нижней части гидроцилиндра ковша и гидроцилиндров подъёмных рычагов. Промыть масляный бак и фильтры керосином либо дизельным топливом.

d. После заливки свежего масла необходимо поочерёдно поработать ковшом и подъёмными рычагами, для того, чтобы прокачать систему и удалить воздух.

3. Демонтаж деталей гидравлической системы необходимо проводить в чистом месте, чтобы исключить попадание внутрь сора, грязи и посторонних предметов.

4. При разборке и установке новых деталей необходимо проверять состояние прокладок и уплотнений. Старые, повреждённые, деформированные и негерметичные прокладки необходимо заменять. Прежние прокладки также все заменяются.

5. Демонтированные детали гидравлической системы необходимо беречь от ударов и повреждений.

Система электрооборудования данного погрузчика служит для запуска двигателя, для обеспечения работы приборов освещения световой сигнализации, работы контрольных приборов, оборудования электрического управления и для подачи энергии для других вспомогательных устройств. Система электрооборудования обеспечивает безопасность движения и работы погрузчика. Она состоит из оборудования зарядки энергией, оборудования запуска, оборудования освещения и световой индикации, контрольных приборов, вспомогательного оборудования и других частей. В системе электрооборудования используется напряжение 24 В постоянного тока. Проводка однопроводная, отрицательный полюс запитан на массу.

(1) Зарядное оборудование. Данная составная часть электрооборудования состоит из аккумулятора, генератора, реле регулятора и других частей. Основные данные, необходимые при эксплуатации устройств изложены ниже:

1) Аккумулятор

В погрузчике применяются два аккумулятора с последовательным соединением. Отрицательный полюс первого аккумулятора присоединяется к положительному полюсу второго аккумулятора. Отрицательный полюс второго аккумулятора запитывается на массу. Положительный полюс первого аккумулятора присоединяется к главному выключателю. Поэтому, после включения центрального выключателя питание подаётся на всё электрооборудование погрузчика. При нормальной работе аккумуляторной батареи в процессе работы погрузчика одновременно происходит разряд и подзарядка батареи. Батареи не нужно снимать для заряжания. Батареи демонтируются только при длительной стоянке. В таком случае батареи снимают и заряжают минимум раз в месяц. Раз в 10-15 дней зимой и раз в 5-6 дней летом необходимо проверять уровень электролита. Кроме того, батареи проверяются на наличие повреждений, аккумуляторные батареи содержатся в чистоте. Не опускается класть металлические предметы на аккумуляторы во избежание короткого замыкания. Не опускается замыкание полюсов при помощи проводов, отвёртки, с целью проверки её работоспособности с помощью получения искр. Большой кратковременный ток при этом может вывести батареи из строя. После установки аккумуляторных батарей в ящик необходимо из закрепить, чтобы избежать их вываливания и повреждения при работе погрузчика. Должен быть обеспечен хороший контакт клемм аккумуляторных батарей. При необходимости клеммы следует затянуть.

2) Генератор

Генератор с кремниевыми выпрямителями приводится двигателем погрузчика. При нормальных рабочих оборотах погрузчика все приборы электрооборудования питаются от генератора. Кроме того, при разряде батареи, генератор её заряжает. Таким образом, излишняя энергия, вырабатываемая генератором, преобразуется в энергию аккумулятора. Благодаря этому облегчается последующий запуск и эксплуатация погрузчика. Подробное описание двигателя см. приложение «Руководство по эксплуатации и обслуживанию дизельного двигателя». 3) Реле регулятор

Реле регулятор погрузчика транзисторный. Тип JFT245A-28V. По сравнению с традиционными механическим вибрационными реле регуляторами он имеет лучшую прочность, надёжность, обеспечивает лучшую стабильность напряжения, имеет больший ресурс. Кроме того, он не требует обслуживания в процессе эксплуатации, не боится пыли, масел и имеет другие преимущества.

(2) Система запуска

Основные части системы запуска: Ключ зажигания, главный выключатель питания, электрический стартер и другие комплектующие. Во время запуска необходимо повернуть ключ замка зажигания в положение «Включено», включится главный выключатель подачи питания. После этого необходимо повернуть ключ в положение «Пуск». Заработает стартер, и начнёт вращать маховик двигателя. Во время запуска двигателя не следует включать стартер на время более 10-ти секунд. Если стартер включается несколько раз последовательно, необходимо делать промежутки между включениями не менее 3-х секунд. Запрещается включать стартер, когда двигатель не прекратил вращение. Для обеспечения надёжного запуска погрузчика рекомендуется: Перед каждым пуском проверить надёжность соединения контактов, при необходимости подтянуть. Проверить заряд батареи, подачу топлива в двигатель и др.

(3) Оборудование освещения и индикации

Погрузчик снабжён передними фарами, задними фарами, рабочими прожекторами, передними поворотными огнями, задними фонарями, лампами приборной подсветки, передними огнями, задними поворотными фонарями, стоп-сигналами. Их характеристики

|

№

|

Наименование

|

Кол-во

|

Параметры

|

|

1

|

Передние фары

|

Передние фары

|

DC24V 55/50W

|

|

2

|

Рабочие прожекторы

|

2

|

DC24V 55/50W

|

|

3

|

Задние фары

|

1

|

DC24V 55/50W

|

|

4

|

Передние фонари и указатели поворота

|

4

|

DC24V 21W

|

|

5

|

Задние фонари и указатели поворота

|

4

|

DC24V 21W

|

|

6

|

Задние фонари

|

2

|

DC24V 10W

|

|

7

|

Верхний фонарь кабины

|

1

|

DC24V 5W

|

|

8

|

Лампы подсветки приборов

|

7

|

DC24V 0,5W

|

|

9

|

Контрольные лампы

|

4

|

DC24V 2W

|

(4) Контрольные приборы

Приборы погрузчика служат для отображения важнейших параметров работы погрузчика и доведения информации до водителя, с тем, чтобы водитель мог своевременно отслеживать ситуацию, быть в курсе обстоятельств работы техники, мог вовремя принять меры, для предотвращения опасных режимов работы, для обеспечения оптимальной эксплуатации погрузчика.

Погрузчик имеет 7 контрольных приборов: Указатель давления масла в двигателе, указатель температуры охлаждающей жидкости двигателя, указатель давления воздуха в тормозной системе, указатель температуры масла в гидротрансформаторе, вольтметр, указатель количества топлива, счётчик времени. Кроме счётчика времени, циферблаты других приборов разбиты на зелёные и красные зоны. Зелёная зона служит для отражения нормальных условий работы. Если стрелка находится в красном секторе, это показывает, что оборудование работает в аварийном режиме

Все права защищены. E-mail: mega-power@asia-business.biz. Tel: 86 13903612274

В случае использования ссылка на сайт обязательна